Products

Geomembrane Welding Machine

Geomembrane Welding Machine

3D Geonet Composite

3D Geonet Composite

MDS® Drainage Board

MDS® Drainage Board

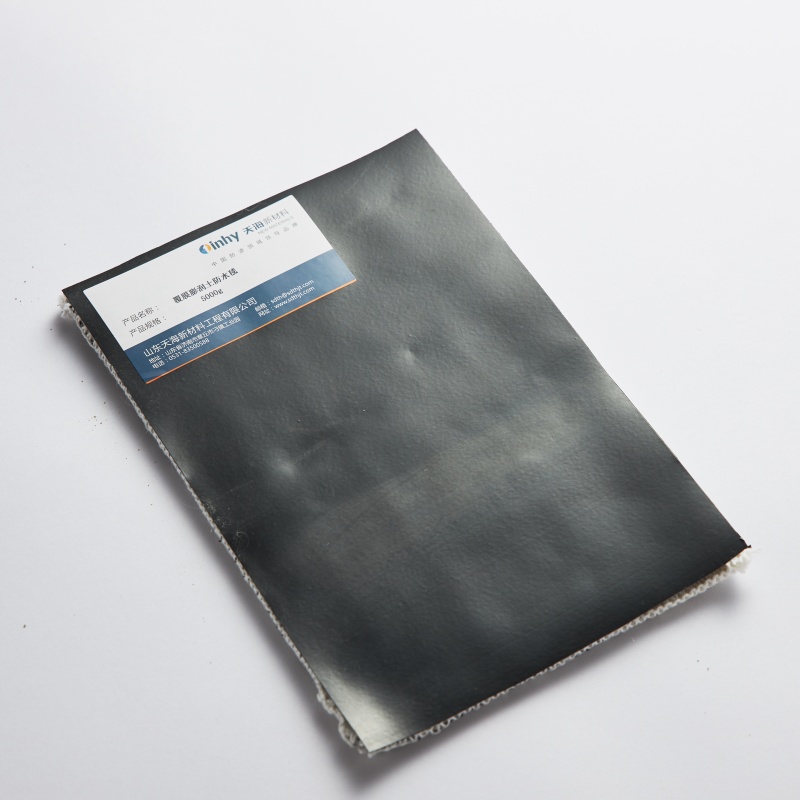

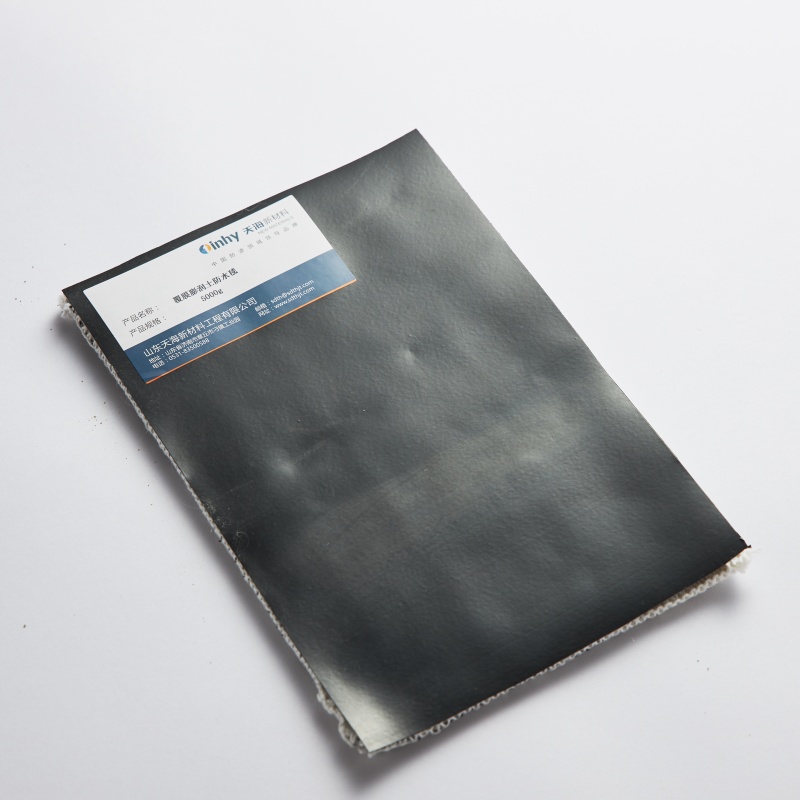

Coated Geosynthetic Clay Liner

Geosynthetic Clay Liner (GCL)

Coated Geosynthetic Clay Liner

Geosynthetic Clay Liner (GCL)

Smooth HDPE Geomembrane

Smooth HDPE Geomembrane

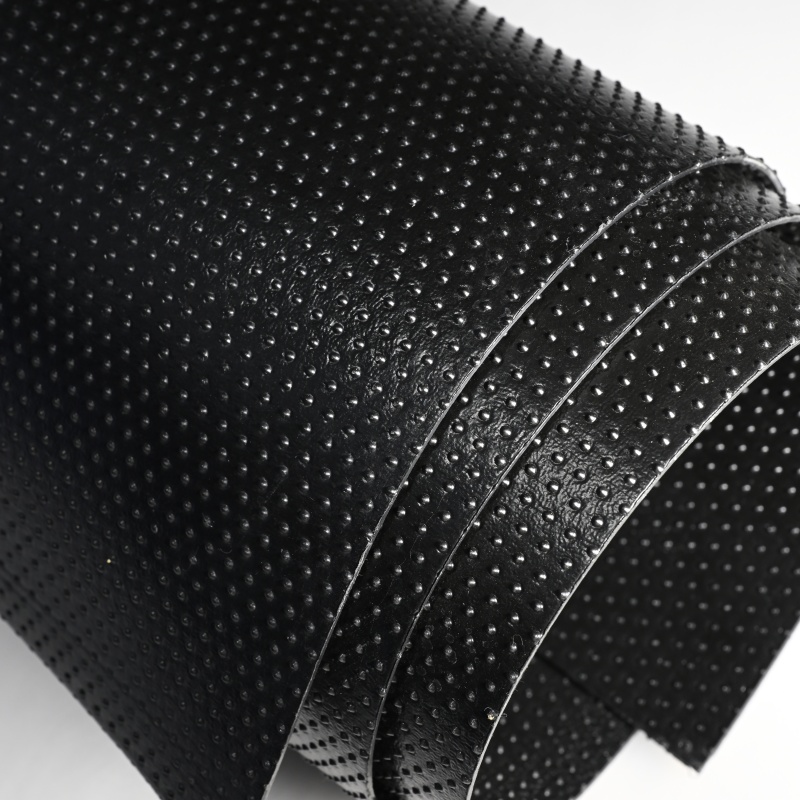

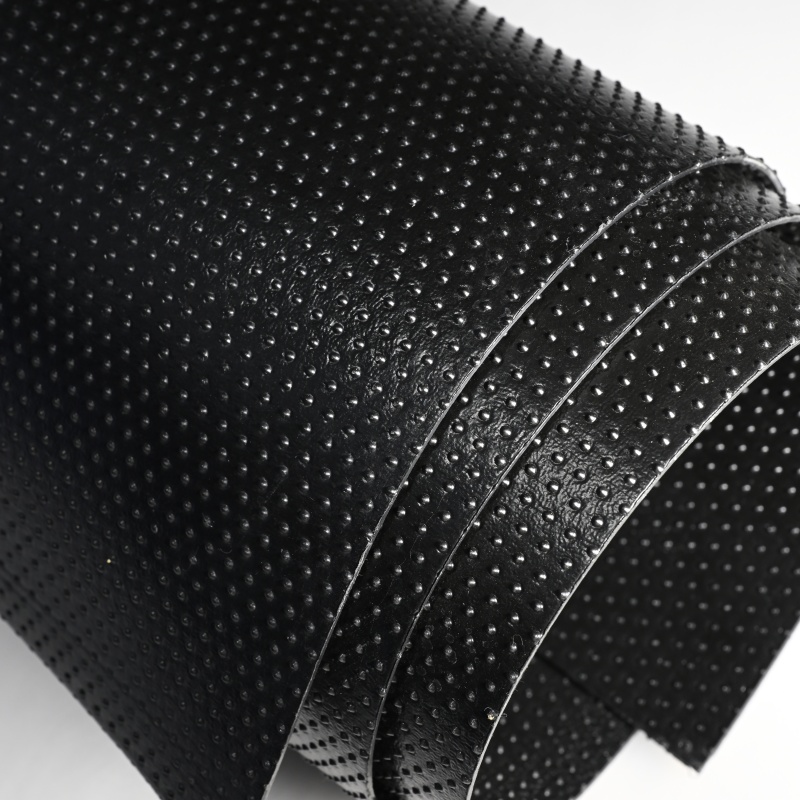

Patterned Textured HDPE Geomembrane

Patterned Textured HDPE Geomembrane

Nitrogen-Explosion Textured Geomembranes

Nitrogen-Explosion Textured Geomembranes

PVC Geomembranes

PVC Geomembranes

Multi-Colors HDPE Geomembranes

Multi-Colors HDPE Geomembranes

LDPE Geomembrane

LDPE Geomembrane

Spray-Textured Geomembrane

Spray-Textured Geomembrane

EVA Geomembranes

EVA Geomembranes

One Fabric One Membrane

One Fabric One Membrane

Two Fabric One Membrane

Two Fabric One Membrane

Three Fabric Two Membrane

Three Fabric Two Membrane

土工布.jpg) EPDM Geomembrane

EPDM Geomembrane

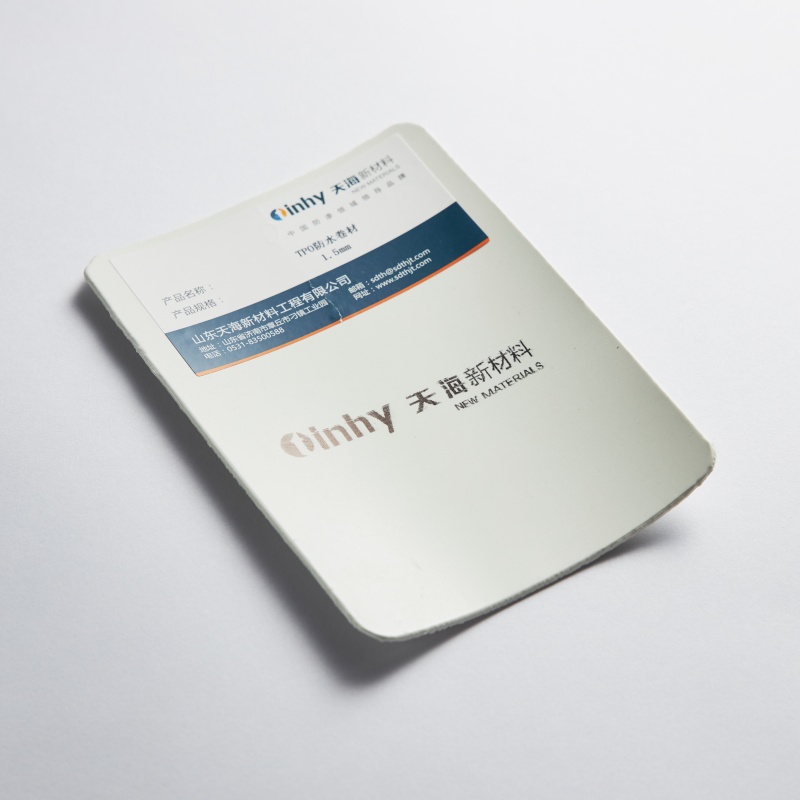

TPO Geomembrane

TPO Geomembrane

LLDPE Smooth Geomembranes

LLDPE Smooth Geomembranes

Nitrogen-Explosion Textured LLDPE Geomembrane

Nitrogen-Explosion Textured LLDPE Geomembrane

Spray-Textured LLDPE Geomembrane

Spray-Textured LLDPE Geomembrane

Textured LLDPE Geomembrane

Textured LLDPE Geomembrane

Polyester(PET) Filament Nonwoven Geotextiles

Polyester(PET) Filament Nonwoven Geotextiles

Polypropylene(PP) Staple Fiber Needle Punched Nonwoven Geotextiles

Polypropylene(PP) Staple Fiber Needle Punched Nonwoven Geotextiles

Polypropylene(PP) Woven Geotextiles

Polypropylene(PP) Woven Geotextiles

Polyester(PET) Staple Fiber Needle Punched Nonwoven Geotextiles

Polyester(PET) Staple Fiber Needle Punched Nonwoven Geotextiles

Grass Paver

Grass Paver

Flexible concrete mat

Flexible concrete mat

Geogrid

Geogrid

Geocell

Geocell

Geomat

Geomat

Steel Plastic Geogrids

Steel Plastic Geogrids

Plastic Geogrids

Plastic Geogrids

Fiberglass Geogrids

Fiberglass Geogrids

Warp Knitting Polyester Geogrids

Warp Knitting Polyester Geogrids

Geomembranes

Geotextiles

Drainage Materials

Reinforcement & Stabilization Materials

GCLs

Accessories

Other Geosynthetics

土工布.jpg)

Resources

Tianhai Conducts Comprehensive Emergency Drill to Strengthen Workplace Safety Defenses

Tianhai Conducts Comprehensive Emergency Drill to Strengthen Workplace Safety Defenses

Company Mid – Year Summary and Team – Building Activity Report

Company Mid – Year Summary and Team – Building Activity Report

Is geomembrane a geotechnical engineering material?

Is geomembrane a geotechnical engineering material?

What are the application scenarios of geomembrane?

What are the application scenarios of geomembrane?

What are the functions of geotextiles?

What are the functions of geotextiles?

Cómo elegir geomembrana de hdpe en proyectos de ingeniería

Cómo elegir geomembrana de hdpe en proyectos de ingeniería

How to choose hdpe geomembrane in engineering projects

How to choose hdpe geomembrane in engineering projects

¿Qué ancho elegir para geomembrana?

¿Qué ancho elegir para geomembrana?

Prueba de envejecimiento térmico de geomembrana.

Prueba de envejecimiento térmico de geomembrana.

Cinco pasos para la soldadura de geomembranas

Cinco pasos para la soldadura de geomembranas

China’s Geotechnical Construction Materials Embrace New Opportunities

China’s Geotechnical Construction Materials Embrace New Opportunities

Tips for Moisture-Proof Storage of Geotextiles

Tips for Moisture-Proof Storage of Geotextiles

Key Construction Points and Precautions for High-Density Polyethylene Geomembrane

Key Construction Points and Precautions for High-Density Polyethylene Geomembrane

what is pond lining material ?

what is pond lining material ?

What is geomembrane?

What is geomembrane?

HDPE geomembrane construction plans and technical measures

HDPE geomembrane construction plans and technical measures

What quality tests do HDPE geomembranes need to do?

What quality tests do HDPE geomembranes need to do?

Tinhy’s MDS® Drainage Solution

Tinhy’s MDS® Drainage Solution

Installation Robots

Installation Robots

Top 10 HDPE Liner Manufacturers in the World (2026 Guide)

Top 10 HDPE Liner Manufacturers in the World (2026 Guide)

How Long Does an HDPE Liner Last?

How Long Does an HDPE Liner Last?

Landfill Liner Geomembrane: Tensile Strength and Lifespan Explained

Landfill Liner Geomembrane: Tensile Strength and Lifespan Explained

What Is 150 GSM Geotextile?

What Is 150 GSM Geotextile?

What Thickness of Geomembrane Do You Need?

What Thickness of Geomembrane Do You Need?

What Is the Difference Between Geotextile and Geocell?

What Is the Difference Between Geotextile and Geocell?

What Is Composite Geomembrane?

What Is Composite Geomembrane?

HDPE Liner for Landfill: The Ultimate Containment Solution

HDPE Liner for Landfill: The Ultimate Containment Solution

What Is High Density Polyethylene (HDPE) Pond Liner?

What Is High Density Polyethylene (HDPE) Pond Liner?

Step To Step Guide To HDPE Liner Installation (Complete Engineering Guide 2026)

Step To Step Guide To HDPE Liner Installation (Complete Engineering Guide 2026)

Should HDPE or PVC be used to install geomembrane in reservoirs?

Should HDPE or PVC be used to install geomembrane in reservoirs?

What is the price of geomembrane?

What is the price of geomembrane?

Material characteristics of three different geomembranes

Material characteristics of three different geomembranes

Esquema de construcción de geomembrana de HDPE y medidas técnicas

Esquema de construcción de geomembrana de HDPE y medidas técnicas

hdpe geomembrane pond liner in Congo (DRC)

hdpe geomembrane pond liner in Congo (DRC)

How to lay and weld HDPE geomembrane?

How to lay and weld HDPE geomembrane?

HDPE geomembrane 0.2-4.0mm

HDPE geomembrane 0.2-4.0mm

Company News

Industry News

Knowledge Base

Project Cases

Innovation